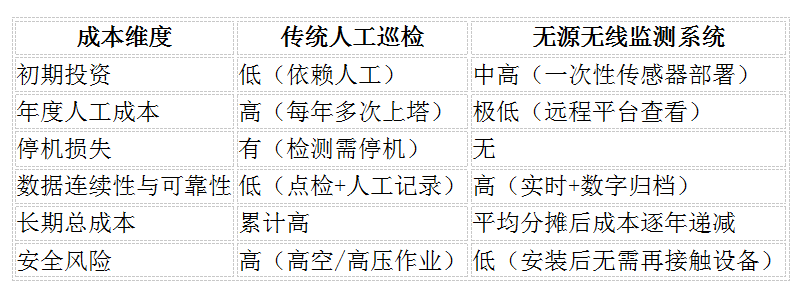

在工业设备、风电塔筒、桥梁、高压电力设备等结构中,螺栓预紧力是保障连接安全与系统稳定运行的关键参数。过紧或过松的螺栓都可能导致结构疲劳、密封失效或严重安全事故。目前行业中主要存在两种螺栓预紧力管理方式:传统人工巡检与新兴的无源无线监测。本文将从成本角度对两种方案进行对比分析,帮助管理者科学评估投资收益比,优化维护策略。

(螺栓预紧力管理的成本对比 图源:摄图网)

传统人工巡检的成本结构

人工巡检作为目前应用最广泛的方式,其成本由以下几个部分构成:

1. 人工成本

对成百上千个关键螺栓进行周期性检测,需要大量人力投入。以风电场为例,每台风机含有超过500个高强螺栓,每年需进行12次紧固状态检查。一组检修人员每人日成本(含工资、培训、差旅、安全保障)往往在5001000元以上。

2. 工时与停机成本

多数检测手段(如力矩扳手复检、超声波测量等)需在设备停机或停运状态下进行,造成发电或生产损失。比如一台风电机组停机一小时的发电损失可能高达数百元以上,桥梁封闭检测还会带来交通成本。

3. 检测精度与一致性问题

人工操作误差大,复检结果存在不确定性,容易漏检或误判。同时,多点分布的螺栓难以全面记录数据并实现趋势分析。

无源无线监测的成本结构

无源无线监测系统通过在关键螺栓位置部署传感器,实现对螺栓预紧状态的长期、自动、远程监控,主要成本构成如下:

1. 一次性部署成本

包括传感器采购、安装工时、天线布设与读写系统集成。以一个典型场景为例,每个螺栓传感器成本在几百元左右,系统平台和通信装置初期投资较高,但可覆盖大量测点。

2. 几乎为零的运行与维护成本

无源传感器无需电池,无需日常维护,不产生持续运营支出。数据自动上传平台,可在无需到场的情况下实现日常健康监测。

3. 避免停机、远程数据分析

传感器可在设备运行中实时工作,完全避免停机,显著降低间接损失。同时,数据可长期保存并用于趋势预警和结构寿命管理,进一步提升资产管理效率。

成本对比举例(以风电塔筒为例)

通过5年期总成本测算:一套覆盖100个螺栓的人工巡检方案,累计成本可超过20万元(含人工、停机、复检等),而无源无线系统的整体成本可能在8~12万元之间,并且后续几乎没有运维支出。

(螺栓预紧力管理的成本对比 图源:摄图网)

适用场景建议

传统人工巡检适合:低风险、周期性维护为主、预算有限的小型系统;

无源无线监测适合:高风险、高价值资产、大量分布式测点、追求智能化运维的项目,如风电、高铁、变电站、海上平台等。

在智能制造与数字化运维加速推进的背景下,无源无线监测技术为螺栓预紧力管理提供了一种更高效、更可靠的替代方案。虽然初期投资略高,但从长期成本控制、人员安全与监测质量上看,其综合效益已远超传统方式。对于追求安全性、运维效率和数字化管理的企业而言,提前部署无源无线监测系统,是值得考虑的战略性投入。