在大型机械设备、能源基础设施、交通运输及桥梁等领域,螺栓是结构安全的“最后防线”。然而,传统螺栓管理方式依赖定期人工巡检与经验判断,难以及时发现松动、疲劳、过载等隐患,存在漏检与误判风险。

随着工业数字化转型加速,“状态感知”“预知维护”已成为设备运维的重要方向。无源无线传感技术的出现,为螺栓健康管理提供了非接触、免供电、长期可靠的智能化解决方案,开启了新时代的智慧维护模式。

(无源无线技术助力螺栓健康管理智能化 图源:摄图网)

为何螺栓监测难以智能化?

螺栓虽小,却承担着连接承力、结构稳定的关键作用。在风电塔筒、列车轮对、桥梁钢结构、压力容器等应用中,螺栓的松动、断裂往往直接导致设备故障或安全事故。然而,螺栓监测长期面临以下难题:

数量多、分布广:一台风机可能有上千颗螺栓;

安装空间狭小:传统传感器难以布设;

环境复杂:高温、高湿、高振动干扰严重;

难以供电、难以维护:安装电池或有线系统不现实。

这些挑战促使运维人员更倾向于“预防性检修”而非“实时状态感知”,但这种方式既费人力,又无法精准定位问题。

无源无线传感技术如何破局?

无源无线传感器应用于螺栓监测时,可将微型传感器嵌入螺母、垫圈或直接贴装在螺杆表面,感知螺栓在实际载荷下的应力、松动、温度变化等状态。

其特点包括:

真正无源:不需供电,使用寿命可达10年以上;

无线读取:通过天线远程激励与接收,无需拆卸结构;

高适应性:适用于高温、震动、潮湿等工业恶劣环境;

低维护成本:安装后基本无需人工维护,适合长期在线监测。

(无源无线技术助力螺栓健康管理智能化 图源:摄图网)

典型应用场景

风电机组法兰连接螺栓

风电塔筒连接部位螺栓多、震动强、位置高,一旦松动将引发严重结构事故。部署无源无线传感器后,可实现:

对各关键连接点螺栓预紧力状态进行周期性监测;

远程读取设备采集数据,无需登塔拆检;

结合数据平台识别趋势,提前发出维护预警。

高速列车轮轴与制动装置螺栓

高速运行下的轮轴螺栓承载交变载荷,长期运行可能出现疲劳松弛。将无源传感器嵌入结构中,可实时掌握连接状态,防止因松动引发列车安全隐患。

桥梁与钢结构连接节点

在大型桥梁、管廊、起重机等重载结构中,关键螺栓的松动可能导致变形或塌落。通过分布式部署无源传感器,可形成一个**“结构健康感知网”**,实现无人值守的全天候状态监测。

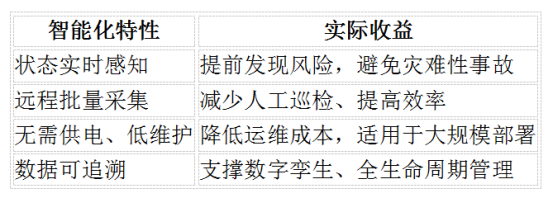

智能化螺栓管理的价值提升

结合无源无线传感技术与数字平台,传统的“定期拧一拧”式检查,正逐步转向数据驱动的“看得见、可预警”的新模式。其带来的价值包括:

智能化实际收益

在“智能制造”和“设备全生命周期管理”成为主流的今天,螺栓这一最基础却最关键的连接件,也开始走向数字化、智能化。无源无线传感技术不仅改变了监测方式,更重塑了工业运维理念。